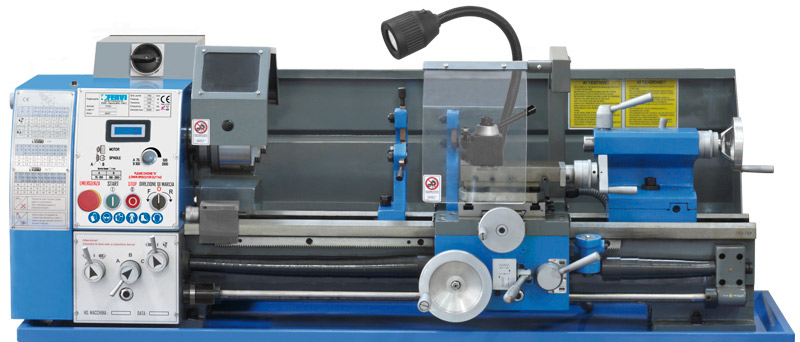

Máy tiện là một loại máy công cụ trong ngành gia công cơ khí được sử dụng để cắt gọt và tạo hình các chi tiết kim loại. Nó là một trong những công cụ quan trọng nhất trong gia công cơ khí và được sử dụng rộng rãi trong các ngành công nghiệp khác nhau.

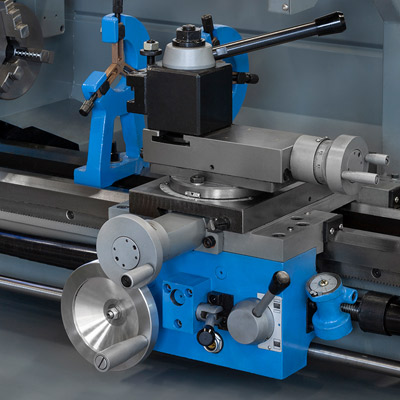

Nguyên lý hoạt động của máy tiện là xoay một chi tiết kim loại trên trục chủ (trục quay chính) và sử dụng một công cụ tiện để cắt gọt và tạo hình chi tiết. Công cụ tiện được cố định trên trụ tiện (tool post) và di chuyển song song hoặc vuông góc với trục chủ để tiếp xúc với chi tiết kim loại.

Máy tiện có thể thực hiện nhiều loại gia công, bao gồm tiện ngoại (turning), tiện trong (facing), tiện đều (facing), tiện rãnh (grooving), tiện ren (threading), tiện nón (taper turning), và nhiều thao tác gia công khác. Nó có khả năng tạo ra các bề mặt tròn, bề mặt phẳng, rãnh ren, ren vít, và các hình dạng phức tạp khác trên các chi tiết kim loại.

Máy tiện có thể được điều khiển bằng tay (máy tiện cơ) hoặc bằng công nghệ điều khiển số (máy tiện CNC). Máy tiện CNC cho phép lập trình điều khiển chính xác các chuyển động của công cụ và chi tiết, giúp tăng tính chính xác, độ lặp lại và hiệu suất sản xuất. Là một máy công cụ quan trọng trong gia công cơ khí và có thể được sử dụng trong các ngành công nghiệp như ô tô, hàng không, điện tử, y tế và nhiều lĩnh vực khác.

Máy tiện vạn năng là gì?

Máy tiện vạn năng (hay còn gọi là máy tiện đa chức năng) là một loại máy tiện có khả năng thực hiện nhiều công việc gia công khác nhau trên một máy duy nhất. Điều này đặc biệt hữu ích trong các cơ sở sản xuất nhỏ hoặc trong các ứng dụng cá nhân, nơi không có nhiều không gian hoặc tài nguyên để sở hữu nhiều loại máy công cụ riêng lẻ.

Các máy tiện vạn năng có thể thực hiện các công việc như tiện ngoại (turning), tiện trong (facing), tiện đều (facing), tiện rãnh (grooving), tiện ren (threading), tiện nón (taper turning), bắn mũi (drilling), phay (milling) và nhiều thao tác gia công khác. Điều này cho phép người sử dụng thực hiện nhiều loại công việc gia công khác nhau mà không cần đến nhiều máy công cụ riêng biệt.

|

|

|

|

Máy tiện vạn năng thường được trang bị hệ thống đa chức năng, bao gồm các trục chủ (spindle) có thể quay cả chiều ngang và chiều dọc, trục quay bổ sung (secondary spindle), bàn xoay (rotary table), đầu phay (milling head) và các công cụ gia công khác. Máy cũng có thể được điều khiển bằng tay hoặc bằng công nghệ điều khiển số (CNC), tùy thuộc vào mức độ tự động hóa mong muốn.

Máy tiện vạn năng cung cấp sự linh hoạt và tiết kiệm không gian, giúp tối ưu hóa quá trình sản xuất và gia công. Tuy nhiên, hạn chế của máy tiện vạn năng là không thể đạt được cùng mức độ chuyên môn và hiệu suất cao như các máy công cụ riêng lẻ chuyên dụng. Điều này có nghĩa là máy tiện vạn năng có thể không phù hợp cho các ứng dụng yêu cầu độ chính xác cao hoặc sản xuất hàng loạt lớn.

Các thuật ngữ dùng trong máy tiện

Máy tiện là một loại máy công cụ quan trọng trong ngành cơ khí. Một số thuật ngữ cơ bản liên quan đến máy tiện bao gồm:

- Máy tiện: Một loại máy công cụ được sử dụng để tạo hình cho các bộ phận bằng cách xoay chúng với tốc độ cao và cắt bằng một công cụ cắt.

- Đầu tiện: Đầu của máy tiện nơi mà công việc được kẹp vào. Đầu tiện thường có thể xoay để cho phép các bộ phận được tiện có thể xoay.

- Công cụ cắt: Đây là phần được sử dụng để cắt vật liệu từ phần công việc. Công cụ cắt thường được làm từ carbide hoặc các vật liệu cứng khác.

- Gá kẹp: Một thiết bị được sử dụng để cố định công việc vào vị trí trên máy tiện.

- Tốc độ cắt: Tốc độ mà công cụ cắt di chuyển qua vật liệu. Tốc độ cắt phụ thuộc vào nhiều yếu tố, bao gồm loại vật liệu và loại công cụ cắt.

- Hướng tiện: Điều này mô tả hướng mà công cụ cắt di chuyển qua công việc. Có hai hướng tiện chính là tiện “từ trong ra ngoài” và tiện “từ ngoài vào trong”.

- Độ sâu cắt: Độ sâu mà công cụ cắt vào vật liệu. Độ sâu cắt quyết định độ mỏng của lớp vật liệu được cắt đi.

- Quá trình tiện: Sự diễn biến của việc cắt vật liệu từ công việc bằng cách sử dụng máy tiện.

- Chế độ làm mát: Sử dụng chất làm mát để giảm nhiệt độ và tăng tuổi thọ của công cụ cắt.

- Tiện kính: Một loại tiện đặc biệt được sử dụng để tiện các bộ phận cực nhỏ và chính xác, thường được sử dụng trong ngành công nghiệp chế tạo đồng hồ.

- Tiện CNC: Máy tiện kiểm soát bằng máy tính, cho phép tự động hóa quá trình tiện với độ chính xác cao.

- Tiện ngang: Một loại máy tiện trong đó công việc được gắn kết theo chiều ngang.

- Tiện đứng: Một loại máy tiện trong đó công việc được gắn kết theo chiều dọc.

- Tiện tròn: Quá trình tiện mà trong đó công việc được xoay để tạo ra hình dạng tròn hoặc vòng cung.

- Tiện hình: Quá trình tiện mà trong đó công việc được xoay và điều chỉnh để tạo ra hình dạng phức tạp.

- Độ chính xác: Độ chính xác của máy tiện được xác định bằng độ lệch tối đa có thể chấp nhận được so với kích thước mong muốn của công việc.

- Phôi: Đây là tên gọi của vật liệu ban đầu trước khi được tiện.

- Tiện nhiều trục: Một loại máy tiện nâng cao có thể kiểm soát đồng thời nhiều trục để tạo ra các bộ phận phức tạp.

- Tiện tia: Một loại máy tiện được sử dụng để tiện những bộ phận lớn, thường được sử dụng trong ngành công nghiệp hàng không và hàng hải.

- Tiện thủy lực: Một loại máy tiện sử dụng hệ thống thủy lực để kiểm soát các chuyển động của máy.

Đây chỉ là một số thuật ngữ liên quan đến máy tiện. Có nhiều thuật ngữ khác tùy thuộc vào loại máy tiện và ứng dụng cụ thể.

Đường kính trục chính – Spindle diameter

Thuật ngữ “spindle diameter” trong máy tiện nghĩa là đường kính của trục chính (spindle) của máy tiện. Trục chính là một thành phần quan trọng trong máy tiện, nó chịu trách nhiệm cho việc quay và hỗ trợ các công cụ cắt để thực hiện quá trình tiện. Đường kính của trục chính là thông số quan trọng để xác định khả năng của máy tiện, bao gồm khả năng chịu tải, độ chính xác và khả năng gia công các chi tiết có đường kính lớn hơn.

Khoảng cách trọng tâm – Centre height

Centers heights (đôi khi viết là “centre heights”) trong máy tiện là khoảng cách từ mặt bàn tiện đến trục chính của máy. Nó thường được đo từ mặt bàn tiện lên đến trục chính của trục chính (spindle) khi trục chính ở vị trí ngang (horizontal). Centers heights là một thông số quan trọng trong máy tiện vì nó ảnh hưởng đến khả năng tiện và gia công các chi tiết có đường kính lớn hơn.

Khi đặt công cụ cắt lên trục chính, việc có centers heights chính xác giúp đảm bảo rằng công cụ sẽ cắt theo đúng đường trục và tạo ra các bề mặt gia công chính xác. Centers heights cũng được sử dụng để tính toán các thông số khác, chẳng hạn như khoảng cách từ trục chính đến các trục phụ khác trên máy tiện.

Đường kính phôi lớn nhất qua băng máy – Max swing over the bed.

Max swing over the bed (đường kính lớn nhất qua mặt bàn) trong máy tiện nghĩa là khoảng cách lớn nhất từ mặt bàn tiện đến đường kính lớn nhất mà chi tiết có thể quay qua trục chính của máy. Nó đo khoảng cách từ trục chính đến mặt bàn tiện và nhân đôi nó để tính toán đường kính lớn nhất có thể tiện được trên máy.

Đường kính lớn nhất qua mặt bàn là một yếu tố quan trọng trong máy tiện, vì nó xác định khả năng tiện các chi tiết có đường kính lớn hơn. Nếu đường kính của chi tiết vượt quá giới hạn swing over the bed, thì máy sẽ không thể tiện được chi tiết đó. Điều này ảnh hưởng đến khả năng gia công và ràng buộc kích thước của các chi tiết trong quy trình tiện.

Chiều dài phôi lớn nhất – Max length of workpiece

Max length of workpiece (độ dài tối đa của chi tiết gia công) là một thuật ngữ trong máy tiện, nghĩa là độ dài lớn nhất của chi tiết mà máy tiện có thể gia công. Nó xác định giới hạn về độ dài của chi tiết mà máy có thể xử lý một cách hiệu quả.

Độ dài tối đa của chi tiết gia công là một yếu tố quan trọng trong máy tiện, vì nó xác định khả năng gia công các chi tiết dài hơn. Nếu chiều dài của chi tiết vượt quá giới hạn này, máy tiện sẽ không thể gia công chi tiết đó một cách hiệu quả hoặc không thể gia công chúng một cách chính xác. Điều này có thể ảnh hưởng đến khả năng tiện các chi tiết dài, chẳng hạn như trục, trục vít, trục chính và các chi tiết khác của máy.

Trục côn chính – Spindle taper MT

Spindle taper MT (Morse Taper) là một hệ thống kết nối giữa trục chính (spindle) và công cụ cắt trong máy tiện và các loại máy công cụ khác. Nó được sử dụng để gắn chặt công cụ cắt vào trục chính để truyền lực quay và đảm bảo độ chính xác trong quá trình gia công.

Hệ thống Spindle taper MT có ba phiên bản chính: MT1, MT2 và MT3, tương ứng với các kích thước khác nhau. Các phiên bản này có thiết kế hình nón, trong đó côn trên trục chính và côn trong công cụ cắt được kết hợp với nhau. Khi công cụ cắt được đặt vào trục chính, chúng được đẩy sâu vào và khóa chặt bằng cách sử dụng lực nén.

Spindle taper MT là một hệ thống kết nối phổ biến trong máy tiện và máy công cụ khác vì nó đơn giản, dễ sử dụng và có khả năng chính xác đáng tin cậy. Nó cho phép thay đổi nhanh chóng và dễ dàng của các công cụ cắt trong quá trình gia công.

Trục chính lỗ – Spindle bore

Spindle bore (còn được gọi là trục chính lỗ) trong máy tiện là lỗ thông qua trục chính (spindle) của máy, cho phép vật liệu được gia công đi qua để tiện hoặc khoan. Spindle bore là không gian bên trong trục chính, từ đầu đến đuôi của trục, thông qua đó các công cụ cắt có thể tiếp cận và gia công các chi tiết.

Đường kính của spindle bore quyết định khả năng tiện và gia công các chi tiết có đường kính lớn hơn. Nếu đường kính của chi tiết vượt quá đường kính của spindle bore, thì chi tiết sẽ không thể được đưa vào máy tiện để gia công.

Thông thường, các máy tiện có spindle bore có kích thước khác nhau, tùy thuộc vào loại và kích thước của máy. Khi lựa chọn máy tiện, kích thước của spindle bore là một yếu tố quan trọng để xem xét, đặc biệt là nếu bạn có nhu cầu gia công các chi tiết có đường kính lớn hơn hoặc cần tiện qua các ống, trục và vật liệu dài.

Spindle nose cam-lock là gì?

Spindle nose camlock là một hệ thống kết nối giữa trục chính (spindle) và các phụ kiện máy tiện như mặt bàn tiện, chuck hoặc collet. Nó được sử dụng để gắn chặt các phụ kiện vào trục chính và đảm bảo độ chính xác và độ cứng trong quá trình gia công.

Hệ thống Spindle nose camlock sử dụng các camlock (thanh khóa) để khóa chặt các phụ kiện vào trục chính. Trên trục chính, có một số rãnh chéo được cắt vào, và các camlock được đặt vào các rãnh này. Khi phụ kiện được đặt vào trục chính, các camlock được xoay để khóa chặt phụ kiện vào vị trí.

Spindle nose camlock cung cấp một kết nối mạnh mẽ và chính xác giữa trục chính và các phụ kiện. Nó đảm bảo sự ổn định và độ chính xác của phụ kiện trong quá trình gia công. Ngoài ra, hệ thống này cũng cho phép thay đổi nhanh chóng và dễ dàng của các phụ kiện trên máy tiện.

Có nhiều loại và kích thước của Spindle nose camlock, nhưng các phiên bản phổ biến nhất là A2, D1 và L00, tùy thuộc vào loại và kích thước của máy tiện.

Longitudinal feeding là gì?

Longitudinal feeds (còn được gọi là “long feeds” hoặc “longitudinal feeding”) trong máy tiện là quá trình cung cấp chuyển động tiến xa theo hướng dọc theo trục chính của chi tiết được gia công. Nó cho phép công cụ cắt di chuyển dọc theo chiều dài của chi tiết để tiến hành quá trình tiện.

Trong quá trình gia công, công cụ cắt được di chuyển từ một vị trí ban đầu đến một vị trí cuối trên chiều dọc của chi tiết. Longitudinal feeds được sử dụng để điều chỉnh tốc độ di chuyển tiến của công cụ trong quá trình này. Khi công cụ di chuyển với một tốc độ tiến xa, nó cắt và loại bỏ vật liệu từ chi tiết, tạo ra hình dạng và kích thước mong muốn.

Longitudinal feeds có thể được điều chỉnh và điều khiển thông qua các thiết bị trên máy tiện, như đèn chỉ thị, bộ chuyển đổi tốc độ, hoặc các hệ thống điều khiển số học hiện đại. Các thông số như tốc độ, độ chính xác, và chiều dài di chuyển của longitudinal feeds có thể được thiết lập để đáp ứng yêu cầu gia công cụ thể.

Cross feeds – Transverse feeds là gì?

Cross feeds (còn được gọi là “transverse feeds” hoặc “cross feeding”) trong máy tiện là quá trình cung cấp chuyển động tiến xa theo hướng ngang vuông góc với trục chính của chi tiết được gia công. Nó cho phép công cụ cắt di chuyển ngang theo chiều rộng của chi tiết để tiến hành quá trình tiện.

Trong quá trình gia công, công cụ cắt có thể di chuyển dọc theo chiều dọc của chi tiết (longitudinal feeds) và cũng có thể di chuyển ngang theo hướng vuông góc với trục chính (cross feeds). Cross feeds được sử dụng để điều chỉnh tốc độ di chuyển ngang của công cụ trong quá trình này. Khi công cụ di chuyển với một tốc độ tiến xa ngang, nó cắt và loại bỏ vật liệu từ chi tiết, đồng thời tạo ra hình dạng và kích thước mong muốn.

Tương tự như longitudinal feeds, cross feeds cũng có thể điều chỉnh và điều khiển thông qua các thiết bị trên máy tiện, như đèn chỉ thị, bộ chuyển đổi tốc độ, hoặc các hệ thống điều khiển số học hiện đại. Các thông số như tốc độ, độ chính xác và chiều rộng di chuyển của cross feeds có thể được thiết lập để đáp ứng yêu cầu gia công cụ thể.

Tốc độ biến thiên của trục Variable spindle speed

Tốc độ trục chủ biến thiên (Variable spindle speed) là một thuật ngữ trong ngành gia công cơ khí, đặc biệt liên quan đến máy tiện. Đối với máy tiện, trục chủ là trục quay chính của máy, nơi mà các vật liệu được gia công và tạo ra các chi tiết cần thiết.

Tốc độ biến thiên của trục được chỉnh sửa để điều chỉnh tốc độ quay của trục chủ theo yêu cầu của quá trình gia công. Có thể điều chỉnh tốc độ này theo nhiều cách khác nhau, ví dụ như sử dụng hệ thống biến tần hoặc hệ thống servo. Khi tốc độ trục chủ có thể điều chỉnh, người sử dụng có thể thay đổi tốc độ quay của trục chủ để phù hợp với các yêu cầu gia công khác nhau, bao gồm gia công các vật liệu khác nhau, kích thước chi tiết và công đoạn gia công cụ thể.

Việc điều chỉnh tốc độ trục chủ biến thiên cho phép người sử dụng tăng hoặc giảm tốc độ quay theo nhu cầu, làm tăng hiệu suất gia công, cải thiện chất lượng sản phẩm và đảm bảo an toàn trong quá trình gia công.

Tailstock taper MT là gì?

Tailstock taper MT (Morse Taper) là một tiêu chuẩn kết nối được sử dụng trong máy tiện và các máy công cụ gia công khác. Nó là một hệ thống kết nối trục chủ với tailstock (cụm đuôi) để nắp một mũi khoan, mũi châm hoặc các công cụ gia công khác.

Hệ thống MT được phát triển bởi Stephen Morse vào thế kỷ 19 và đã trở thành một tiêu chuẩn phổ biến trong ngành công nghiệp gia công cơ khí. Nó bao gồm các cặp hình nón trên trục chủ và tailstock, được thiết kế để cung cấp một kết nối chính xác, chắc chắn và dễ dàng để thay đổi các công cụ gia công.

MT được đánh số từ số 0 đến số 7, với mỗi số tăng dần đều có một hình nón lớn hơn. Kích thước của MT được xác định bởi đường kính đỉnh của hình nón (được đo bằng mm). Ví dụ, MT1 có đường kính đỉnh là 12.065 mm, trong khi MT2 có đường kính đỉnh là 17.780 mm và MT3 có đường kính đỉnh là 24.613 mm. Các kích thước khác nhau của MT cho phép sử dụng các công cụ gia công có đường kính và hình dạng khác nhau trên trục chủ.

Metric threads là gì đối với máy tiện?

Metric threads (đường ren mét) là một loại hình ren được sử dụng trong máy tiện để cắt ren trên các chi tiết cơ khí. Đường ren mét tuân theo tiêu chuẩn đo lường đơn vị mét, và chúng thường được sử dụng rộng rãi ở các quốc gia sử dụng hệ đo lường mét như Châu Âu và nhiều quốc gia khác trên thế giới.

Các đường ren mét chủ yếu được đặc trưng bởi hai thông số chính: đường kính ngoài (OD) và bước ren (pitch). Đường kính ngoài là đo lường đường kính của vòng cung lớn nhất của ren, còn bước ren là khoảng cách giữa hai điểm trung tâm của hai rãnh ren liên tiếp.

Ví dụ, một ren mét phổ biến là ren M8x1.25, trong đó M8 biểu thị đường kính ngoài là 8 mm và 1.25 biểu thị bước ren là 1.25 mm. Điều này có nghĩa là mỗi vòng ren có đường kính ngoài là 8 mm được chia thành 1.25 mm, tức là có 1.25 rãnh ren trên mỗi mm chiều dài của ren.

Máy tiện có thể được thiết lập để cắt các đường ren mét bằng cách sử dụng các công cụ gia công đặc biệt như dao tiện ren. Các thông số của công cụ và quá trình cắt ren phải phù hợp với thông số của đường ren cần cắt, bao gồm đường kính ngoài, bước ren và chiều sâu ren.

Inch threads – Ren hệ inch là gì?

Inch threads (đường ren inch) là một loại hình ren được sử dụng trong máy tiện và các công cụ gia công khác, chủ yếu trong các quốc gia sử dụng hệ đo lường inch như Hoa Kỳ, Anh và một số quốc gia khác.

Đường ren inch dựa trên hệ đo lường inch, trong đó các đơn vị đo lường được thể hiện bằng inches (1 inch = 25.4 mm). Các đường ren inch được đặc trưng bởi các thông số chính, bao gồm đường kính ngoài (OD), số rãnh ren (number of threads), bước ren (thread pitch) và hình dạng ren (thread form).

Các hình dạng ren inch phổ biến bao gồm ren UNC (Unified National Coarse) và ren UNF (Unified National Fine). Ren UNC có bước ren lớn hơn và được sử dụng cho ứng dụng cần độ bền cao hơn. Ren UNF có bước ren nhỏ hơn và được sử dụng cho các ứng dụng yêu cầu độ chính xác cao hơn.

Ví dụ, một ren inch phổ biến là ren 1/4-20 UNC, trong đó 1/4 biểu thị đường kính ngoài là 1/4 inch, 20 biểu thị số rãnh ren trên mỗi inch (bước ren) và UNC biểu thị hình dạng ren là Unified National Coarse.

Để cắt đường ren inch trên máy tiện, cần sử dụng các công cụ gia công phù hợp, như dao tiện ren inch, và thiết lập các thông số cắt phù hợp với đường ren cần gia công, bao gồm đường kính ngoài, bước ren và chiều sâu ren.

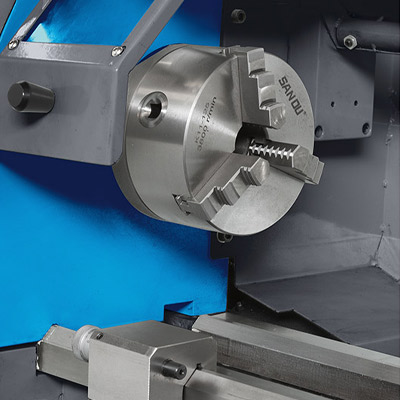

Self-centering chuck là gì?

Self-centering chuck, còn được gọi là gá kẹp tự định tâm, là một thiết bị được sử dụng trong máy tiện và máy khoan để giữ chặt phôi hay công việc đang được xử lý. Gá kẹp tự định tâm có bốn hoặc ba mõi kẹp (đôi khi còn được gọi là “jaws” hoặc “mõi”) mà di chuyển đồng thời khi bạn vặn núm điều chỉnh.

Đặc điểm quan trọng của gá kẹp tự định tâm là tất cả các mõi kẹp đều di chuyển đồng thời và với cùng một khoảng cách. Điều này đảm bảo rằng bất kỳ vật liệu nào được kẹp trong gá sẽ được định tâm tự động – đó là lý do tại sao nó được gọi là “tự định tâm”. Điều này giúp tiết kiệm thời gian và làm cho việc định vị vật liệu dễ dàng hơn.

Self-centering chuck thường được sử dụng khi cần đảm bảo công việc cần được giữ chính xác ở trung tâm. Vì tất cả mõi kẹp di chuyển cùng một lúc, nên không thể dùng để giữ các vật dạng không đều hoặc đặc biệt. Trong những trường hợp như vậy, một gá kẹp độc lập (independent chuck) – nơi mỗi mõi kẹp có thể được điều chỉnh độc lập – có thể được sử dụng.

Giá đỡ di động – follow rest là cái gì?

Follow rest, hay còn được gọi là “bộ hỗ trợ theo dõi”, là một phụ kiện của máy tiện được sử dụng để hỗ trợ phôi tiện dài và mỏng khi tiện. Nó giúp giảm tối đa sự rung động và uốn cong của phôi khi tiện, từ đó cải thiện chất lượng bề mặt sau khi tiện và giảm thiểu nguy cơ gãy công cụ cắt.

Follow rest thường được gắn trực tiếp vào xe tiện và theo dõi công việc ngay sau công cụ cắt. Nó có một hoặc nhiều mõi có thể điều chỉnh để fit với đường kính của phôi. Khi công cụ cắt di chuyển dọc theo phôi để tiện, follow rest di chuyển cùng với nó, luôn giữ phôi ổn định và giảm thiểu rung động.

Cần lưu ý rằng follow rest khác với steady rest, một thiết bị khác cũng dùng để hỗ trợ phôi tiện dài, nhưng steady rest không di chuyển cùng với công cụ cắt. Thay vào đó, nó được cố định vào vị trí cố định trên giường máy tiện.

Steady rest là gì?

Steady rest, còn được biết đến với tên gọi “bộ hỗ trợ cố định”, là một phụ kiện của máy tiện được thiết kế để hỗ trợ hoặc cố định phần công việc dài hoặc mỏng khi tiện. Nó giúp giảm tối đa sự rung động và uốn cong của phôi khi tiện, từ đó cải thiện chất lượng bề mặt sau khi tiện và giảm thiểu nguy cơ gãy công cụ cắt.

Steady rest thường được gắn vào bàn máy tiện tại vị trí cố định và không di chuyển cùng với công cụ cắt như follow rest. Nó có ba mõi có thể điều chỉnh để tiếp xúc và hỗ trợ phôi ở vị trí cần thiết. Steady rest thường được sử dụng trong các ứng dụng tiện dài, tiện ống hoặc khi cần tiện một phần công việc cách xa đầu tiện, nơi mà không có đủ hỗ trợ từ đầu tiện.

Foot brake là cái gì đối với máy tiện?

Foot brake là một hệ thống phanh dạng bàn đạp dùng để dừng lại hoặc giảm tốc độ của máy tiện. Nó thường được sử dụng để tạm dừng trục chính hoặc các trục khác của máy tiện trong quá trình gia công. Khi sử dụng foot brake, người vận hành máy tiện chỉ cần sử dụng chân để bấm xuống pedal brake và máy sẽ dừng lại hoặc giảm tốc độ.

Foot brake thường được thiết kế để an toàn và dễ sử dụng, giúp người vận hành có thể kiểm soát máy tiện một cách linh hoạt và nhanh chóng trong quá trình làm việc.

3-axis readout là bộ phận gì của máy tiện?

là một bộ phận được sử dụng trong các máy công cụ, chẳng hạn như máy tiện, máy phay, hoặc máy mài. Nó được sử dụng để hiển thị thông tin về vị trí và chuyển động của các trục trên máy.

Bộ phận này bao gồm một bộ đọc và màn hình hiển thị. Bộ đọc được gắn trên các trục chính của máy công cụ và giúp ghi nhận các thông tin về vị trí và chuyển động của trục đó. Thông tin này được truyền đến màn hình hiển thị, nơi người vận hành có thể đọc và theo dõi các giá trị liên quan đến vị trí và chuyển động của các trục.

3-axis readout cho phép người vận hành kiểm soát và theo dõi vị trí chính xác của các trục trên máy công cụ. Nó cung cấp các đọc số và đồ họa trực quan để hiển thị vị trí hiện tại của các trục, các khoảng cách di chuyển và các thông số khác liên quan đến gia công. Điều này giúp người vận hành thực hiện các phép đo chính xác, điều chỉnh vị trí và đảm bảo sự chính xác trong quá trình gia công.

Tools post safeguard là cái gì?

“Tool post safeguard” là một thiết bị bảo vệ được sử dụng trong quá trình gia công trên máy tiện hoặc máy phay. Nó được thiết kế để bảo vệ người vận hành và các công cụ gia công khỏi các va chạm và nguy hiểm có thể xảy ra trong quá trình làm việc.

Tool post safeguard thường được gắn trên bộ đỡ dụng cụ (tool post) của máy tiện hoặc máy phay. Nó có thể bao gồm các thành phần như một tấm bảo vệ, cửa sổ quan sát, hệ thống khóa an toàn và cơ chế giảm sốc.

Chức năng chính của tool post safeguard là ngăn chặn các nguy hiểm có thể xảy ra khi công cụ gia công đang hoạt động. Nó có thể bảo vệ người vận hành khỏi việc tiếp xúc trực tiếp với các lưỡi cắt sắc nhọn hoặc các phần quay nhanh của máy. Ngoài ra, nó cũng giúp ngăn chặn các vật liệu gia công, mảnh vỡ hoặc phụ tùng từ việc phóng ra và gây thương tích.

Tool post safeguard là một phần quan trọng để đảm bảo an toàn trong môi trường làm việc của máy tiện hoặc máy phay. Nó được sử dụng để tuân thủ các quy định an toàn và giảm thiểu nguy cơ tai nạn trong quá trình gia công.

Máy tiện vạn năng

Hiển thị tất cả 31 kết quả